Proses Pembuatan Ban dari Nol sampai Diperjualbelikan – Kita semua sebagai manusia dan masyarakat yang hidup di abad ke-21 tentulah tidak asing denan dunia otomotif atau alat transportasi darat, bahkan bisa dibilang menjadi kebutuhan sehari-hari. Meskipun banyak di antara masyarakat yang tidak peduli dengan dunia otomotif, tetapi tidak bisa dipungkiri jika dunia otomotif tetap menjadi kebutuhannya sehari-hari. Mulai dari kalangan bawah hingga kalangan atas sepertinya sudah hampir semua menggunakan alat transportasi. Apakah itu sekadar sepeda ontel, sepeda motor, mobil, truk, hingga alat-alat transportasi lainnya.

Semua alat transportasi darat membutuhkan penopang utama berupa roda agar bisa berjalan. Komponen roda sendiri memiliki beberapa bagian, dan yang terluar atau yang berkontak langsung dengan jalanan adalah ban. Karena ban adalah komponen yang berkontak langsung dengan jalanan atau dengan medan yang sedang dilalui kendaraan, tentunya ban membutuhkan sifat-sifat tertentu agar dapat memberikan kenyamanan serta menjalankan fungsinya seoptimal mungkin. Untuk mengetahui penjelasan lengkap terkait ban, Anda bisa membacanya di artikel Tiberman yang membahas tentang pengertian ban.

Namun, pernahkah Anda memikirkan bagaimana proses produksi atau pembuatan ban yang sebenarnya? Bagaimana proses pembuatan komponen yang menjadi penopang utama kendaraan Anda yang bobotnya luar biasa besar, namun tetap lentur dan dapat mengurangi getaran atau goncangan di saat kendaraan melalui jalur yang tidak rata. Bagaimana caranya karet yang berasal dari pohon, menjadi berbentuk sedemikian rupa, dengan tekstur dan kelenturan sedemikian rupa, dan menempel di truk atau mobil Anda. Berikut Tiberman akan berbagi dengan Anda semua tentang proses pembuatan komponen kendaraan yang satu ini.

Proses Pembuatan Ban

1. Pemilihan Bahan Mentah Berkualitas

Ban yang kita pakai sehari-hari itu sebenarnya adalah hasil campuran dan kombinasi dari berbagai macam jenis bahan. Berikut beberapa bahan dasar mentah yang digunakan untuk pembuatan ban.

– Karet Alam

Karet alam adalah bahan yang terbuat dari getah pohon karet. Pohon karet terutama tumbuh di daerah tropis, dan getahnya dikumpulkan dengan memotong bagian kulit pohon yang mengandung getah. Getah ini kemudian diolah untuk menghasilkan karet alam. Karet alam memiliki sifat yang unik, seperti elastisitas yang tinggi dan kemampuan untuk tahan terhadap suhu yang tinggi. Karet alam sering digunakan dalam aplikasi yang membutuhkan sifat elastisitas yang tinggi, seperti ban mobil, sepatu, dan produk-produk karet lainnya. Namun, karet alam juga memiliki beberapa kelemahan, seperti cepat rusak oleh sinar matahari dan mudah teroksidasi, sehingga sering diganti dengan karet sintetis dalam beberapa aplikasi.

– Karet Sintetis

Karet sintetis adalah bahan yang terbuat dari polimer sintetis yang dibuat melalui proses kimia. Karet sintetis biasanya dibuat dari polimer seperti polietilen, polipropilen, atau polikarbonat, yang dapat diolah menjadi berbagai bentuk dan ukuran. Karet sintetis memiliki sifat yang berbeda dari karet alam, yang terbuat dari getah pohon karet. Karet sintetis lebih tahan terhadap suhu tinggi, lebih tahan terhadap oksidasi, dan lebih tahan terhadap pengaruh kimia daripada karet alam. Karet sintetis juga lebih mudah diolah dan diformulasi menjadi berbagai bentuk dan ukuran, sehingga sering digunakan dalam aplikasi industri dan produk konsumen.

– Baja

Baja adalah sebuah logam yang memiliki sifat-sifat yang kuat, tahan terhadap korosi, dan dapat digunakan dalam berbagai aplikasi industri. Baja dapat ditemukan dalam berbagai bentuk, seperti baja karbon, baja tahan karat, baja paduan, dan lainnya. Baja sering digunakan dalam pembuatan kendaraan, bangunan, dan peralatan industri lainnya. Untuk produksi ban, baja digunakan sebagai steel belt dan lapisan radial (pada ban radial) dan bead ban.

– Bahan Tekstil

Bahan tekstil seperti benang yang digunakan sebagai material utama lapisan ban bias atau yang biasa kita sebut dengan ban benang atau ban nylon.

– Bahan Kimia

Bahan kimia yang biasa digunakan dalam proses pembuatan ban adalah polimer karet sintetis seperti polietilen, polipropilen, dan polisiloksan. Polimer ini dapat dibuat melalui proses kimia yang menggabungkan molekul-molekul monomer yang sesuai dengan formulasi yang ditentukan. Kemudian, polimer tersebut dicampur dengan bahan-bahan lain seperti filler, plastikizer, dan katalis untuk membentuk campuran karet yang dapat diolah menjadi ban. Selain itu, ada juga bahan-bahan lain yang biasa digunakan dalam pembuatan ban, seperti zat pengisi, zat pengikat, dan zat pengawet. Zat-zat ini ditambahkan untuk meningkatkan sifat-sifat mekanis dan kimia ban, seperti kekuatan, elastisitas, dan tahan terhadap oksidasi.

2. Proses Pembuatan Lembaran Karet

Proses banbury adalah salah satu metode yang biasa digunakan dalam proses pembuatan ban. Proses ini menggunakan mesin Banbury, yang merupakan mesin yang terdiri dari beberapa rol yang berputar dengan kecepatan yang sama. Pada proses ini, campuran karet yang sudah diolah dari bahan-bahan seperti polimer karet sintetis, filler, dan plastikizer ditarik dan dibentuk menjadi lembaran tipis di antara dua rol. Kemudian, lembaran karet tersebut dikompresi dengan menggunakan tekanan dan panas yang tinggi, sehingga terbentuk lembaran karet yang kaku dan kokoh. Setelah itu, lembaran karet tersebut dipotong sesuai dengan ukuran yang diinginkan dan dibentuk menjadi ban dengan menggunakan mesin lain.

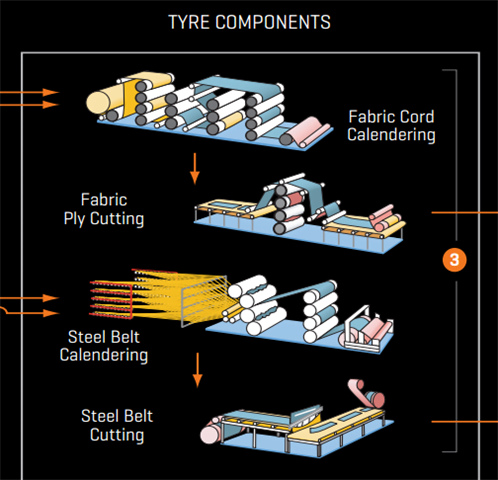

3. Proses Cord Manufacturing

Proses ini adalah proses penyisipan kawat (baja untuk radial dan benang untuk bias) dalam lapisan karet. Untuk memproduksi lembaran berlapis ini, benang atau kabel baja harus melalui proses calendering — proses di mana karet ditekan dan menjadi satu dengan kawat baja atau benang. Karena ikatan benang ke karet atau baja ke karet sangat penting, proses calendering merupakan langkah yang sangat penting. Calender adalah mesin berat yang dilengkapi dengan tiga atau lebih gulungan baja berlapis krom yang berputar berlawanan arah. Suhu rol dikontrol melalui uap dan air. Dalam proses ini, senyawa karet dilekatkan pada kawat baja atau benang.

Pertama, sejumlah benang atau baja yang telah diatur sebelumnya agar menegang dengan tepat terus ditekan melalui dua rol baja, dan lembaran karet ditambahkan ke area bukaan di antara rol. Kemudian lembaran karet ditekan ke dalam, dari atas dan bawah benang atau baja. Lembaran berlapis kawat/benang-karet terus menerus melewati beberapa rol lagi untuk memastikan penetrasi dan ikatan yang baik antara karet dan baja/benang. Kualitasnya diukur dengan memeriksa ketebalan lembaran, jarak antar kawat, jumlah kawat, dan penetrasi karet ke dalam lembaran berlapis. Lembaran berlapis ini kemudian dipotong sesuai dengan ukuran, bentuk, dan sudut yang sesuai dengan bentuk ban yang diinginkan.

Selanjutnya adalah pembuatan komponen bead ban. Bead ban sendiri adalah bagian yang menempel pada velg dan berfungsi untuk mengunci pergerakan ban agar tidak terlepas dari velg. Komponen bead ban meliputi lingkaran (loop) kawat baja, apex atau bead filler; chafer, yang melindungi komponen kawat; chipper, yang melindungi sidewall bawah; dan flipper, yang membantu menahan bead di tempatnya. Loop kawat bead terbuat dari kawat baja yang dilapisi karet dan dililit dengan beberapa loop lagi. Bead filler terbuat dari karet yang sangat keras, yang diekstrusi sehingga membentuk baji.

4. Proses Pembentukan Ban

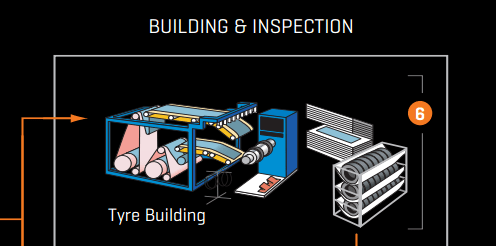

Pada proses ini, ban siap untuk dibuat dan dibentuk menggunakan mesin yang menjamin kualitas dan efisiensi. Semua komponen yang telah dibuat secara terpisah pada proses sebelumnya disusun dan proses pembentukan dimulai.

Ban disusun di atas drum datar dalam proses dua tahap. Pada tahap pertama, innerliner dililitkan di sekitar drum dan lapisan badan (body ply) pertama dibungkuskan di atasnya, diikuti oleh body ply kedua. Bead ring kemudian diposisikan, dan bladder pada drum digelembungkan dan didorong masuk dari kedua ujung drum, memaksa body ply untuk menutupi bead. Bagian sidewall kemudian ditekan ke kedua sisi.

Pada tahap kedua, mesin lain digunakan untuk melapiskan steel belt (radial), breaker (bias), dan tread atau tapak ban di atas lapisan yang telah dibuat pada tahap pertama. Inilah yang kemudian disebut dengan Green Tire atau ban yang masih perlu perlakuan lanjutan karena belum ada pola tapaknya.

5. Proses Curing dan Vulkanisasi

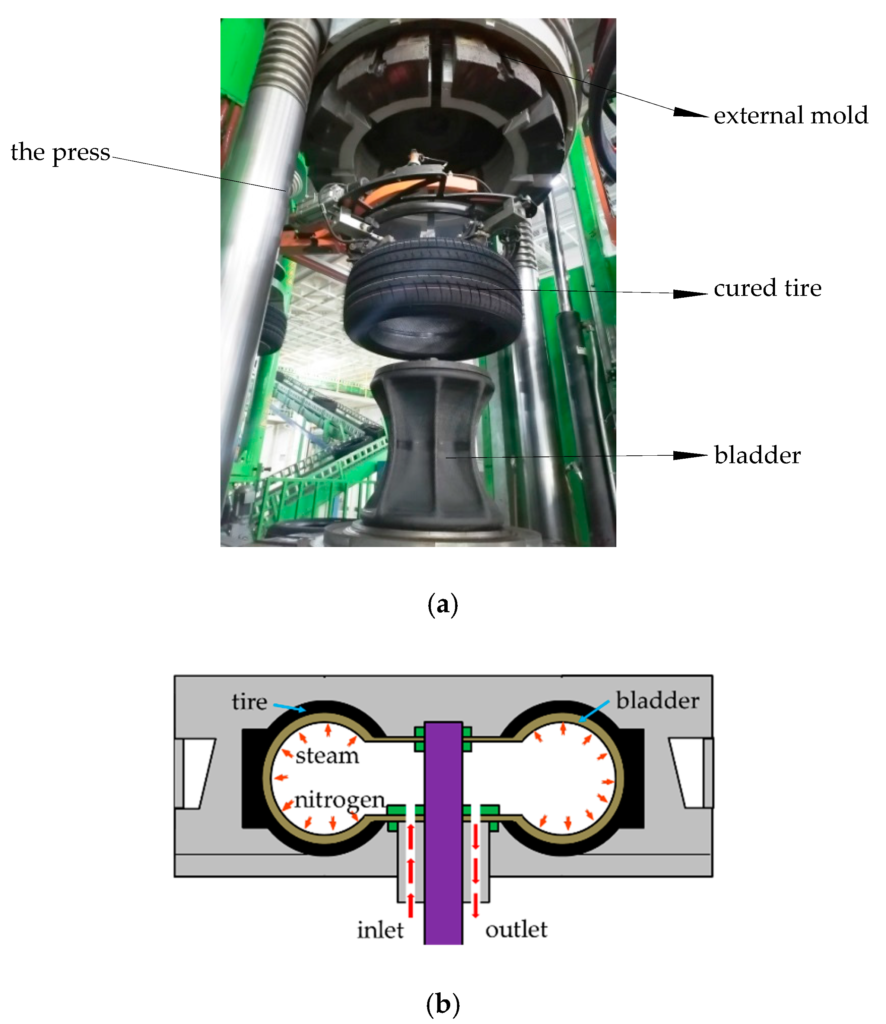

Proses curing ban adalah tahap dalam proses pembuatan ban di mana ban yang telah diformulasikan yang disebut dengan green tire tadi dicetak dan diolah dengan panas dan tekanan tinggi untuk mengeraskan dan menguatkan struktur ban. Proses curing dilakukan dengan menggunakan mesin curing press yang akan menekan ban hingga tekanan yang tinggi dan menggunakan panas untuk mempercepat proses pengikatan molekul karet.

Perlu diketahui bahwa istilah curing dan vulkanisasi seringkali digunakan secara bergantian untuk menyebut proses pembuatan ban dengan menggunakan panas dan tekanan tinggi. Namun, secara teknis, istilah vulkanisasi lebih spesifik untuk menyebut proses pembuatan ban yang menggunakan panas dan tekanan tinggi dengan menggunakan cetakan yang telah diberi bentuk sesuai dengan desain ban yang diinginkan. Sedangkan istilah curing lebih umum digunakan untuk menyebut proses pembuatan ban dengan menggunakan panas dan tekanan tinggi secara umum, tanpa terikat pada proses pencetakan yang spesifik.

6. Proses Quality Control

Quality control atau pemeriksaan ban adalah langkah terakhir dalam proses pembuatan ban – langkah penting dalam memastikan kualitas kinerja dan keselamatan. Setelah melalui proses quality control, barulah ban siap dipasarkan dan turun ke jalanan.

Itulah proses pembuatan ban mulai dari nol hingga bisa dipasarkan.

Dapatkan ban truk dan ban alat berat dengan pilihan terlengkap hanya di Tiberman – Supplier Ban Truk & Ban Alat Berat Terlengkap.